コラム Column

太陽光発電の保守点検で利回りが変わる!投資家が押さえるべき基本とは

太陽光発電投資で安定した利回りを確保するには、設備導入時の計画だけでなく、運用開始後の保守点検が決定的に重要です。実際、適切な保守点検を怠ったことで年間数百万円の売電収入を失う事例は珍しくありません。一方で、過剰な保守コストをかけすぎると利回りを圧迫してしまいます。本記事では、メガソーラーを中心とした太陽光発電投資において、利回りを最大化するための保守点検の考え方を体系的に解説します。初めて太陽光発電に投資する方から、すでに複数の案件を保有している投資家まで、「どこまで点検すべきか」「どうコストを最適化するか」という実務的な判断基準を具体的な数値とともにお伝えします。投資判断の精度を高め、長期的な資産価値を守るための実践的知識として、ぜひ最後までお読みください。

保守点検が太陽光発電投資の利回りを左右する3つの理由

太陽光発電投資において保守点検は単なるコストではなく、利回りを守り向上させる戦略的投資です。多くの投資家が見落としがちですが、定期的な保守点検を実施するかどうかで、20年間の投資期間における累積収益は数千万円規模で変わってきます。ここでは、保守点検が利回りに直結する3つの具体的な理由を、実際の数値を交えて解説します。

発電ロス「1%」が年間収入に与える影響を計算する視点

発電ロスはわずか1%でも、メガソーラー規模では年間で数百万円の売電収入減少につながります。この事実を理解することが、保守点検への適切な投資判断の第一歩です。

なぜ1%のロスがこれほど大きな影響を持つのでしょうか。それは、太陽光発電の収益構造が「発電量×売電単価」というシンプルな掛け算で成り立っているためです。例えば、2MW(2,000kW)のメガソーラーで年間発電量が250万kWh、FIT売電単価が18円/kWhの場合、年間売電収入は4,500万円になります。この設備で仮に汚れやパネル劣化により発電量が1%低下すると、年間2.5万kWh、金額にして45万円の収入減少が発生します。20年間で累計すると900万円もの損失です。しかも、この計算は複利効果を考慮していません。実際には初期の収入減少が後年の投資余力を削ぎ、機会損失はさらに拡大します。

具体例を見てみましょう。ある5MW規模の発電所で、3年間点検を怠った結果、パネル表面の汚れと一部モジュールのホットスポットにより発電効率が2.3%低下したケースがあります。この場合、年間発電量625万kWhに対して約14.4万kWh、売電単価18円で計算すると年間約259万円の損失です。適切な点検と清掃を年2回実施していれば、費用は年間約80万円程度で済んだはずですから、差し引き約179万円が失われたことになります。さらに深刻なのは、発見が遅れたホットスポットが原因でモジュール交換が必要になり、追加で200万円以上のコストが発生した点です。

投資家として重要なのは、「何%の発電ロスまで許容できるか」を事前に定義することです。IRR(内部収益率)やNPV(正味現在価値)の計算に、発電ロス率を変数として組み込み、保守点検コストとのバランスを見極める必要があります。一般的に、発電ロス0.5%以内に抑えることを目標とし、そのために必要な点検頻度とコストを逆算する方法が有効です。発電ロスが1%を超えた時点で即座に対応できる体制を整えておくことが、長期的な利回り確保の鍵となります。

故障停止「1日」あたりの売電損失と復旧コストの考え方

設備の故障による発電停止は、1日単位で見ても投資家にとって無視できない損失をもたらします。特にメガソーラーでは、停止期間の長さが利回りを大きく左右するため、早期発見と迅速な復旧体制の構築が不可欠です。

設備停止による損失は、単純に「1日あたりの売電収入×停止日数」だけでは済みません。復旧コスト、緊急対応費用、場合によっては代替部品の調達費用も加わります。2MWのメガソーラーで夏季の晴天日に全停止した場合、1日あたりの発電量は約8,000kWh、売電収入で約14万4,000円(売電単価18円)になります。もし故障発見が遅れて1週間停止すれば、約100万円の売電機会を失います。さらに、パワーコンディショナ(PCS)の緊急交換が必要になった場合、部品代と出張作業費で150万円から300万円程度かかることもあり、トータルでの損失は大きく膨らみます。

実際のトラブル事例を見てみましょう。ある投資家が保有する3MW規模の発電所で、遠隔監視システムの通信障害により、PCS故障の検知が3日間遅れたケースがありました。故障自体は本来1日で復旧できる内容でしたが、発見の遅れにより停止期間が計4日間に延び、売電損失は約170万円に達しました。もし定期点検で通信状態を確認し、異常を早期に把握できていれば、損失は約43万円で済んだはずです。この差額127万円は、年間点検費用の1.5倍以上に相当します。

故障対応で重要なのは「初動の速さ」です。遠隔監視で異常を検知してから現地到着までの時間、部品在庫の有無、協力業者の対応可能時間帯といった要素が、復旧コストと停止期間を左右します。特にメガソーラーでは、複数台のPCSが設置されているため、1台の故障でも全体の10〜20%の出力低下につながります。契約する保守業者を選ぶ際は、「故障発生から何時間以内に現地対応可能か」「予備部品をどこまで保有しているか」「緊急対応の追加費用はいくらか」を明確にしておくべきです。一般的に、24時間以内の初動対応が可能な体制を整えることで、年間の停止損失を大幅に抑えられます。投資判断においては、年間1〜2日程度の停止リスクを織り込んでおき、それを上回る停止が発生した場合の対応フローを事前に確立しておくことが賢明です。

点検履歴が出口戦略に効く2つのポイント(売却・融資)

太陽光発電投資において、保守点検の履歴は将来の売却価格や追加融資の可否を大きく左右します。適切な点検記録を残すことは、投資の出口戦略における重要な差別化要因です。

第一のポイントは売却時の価格形成です。中古太陽光発電所の売買市場では、買い手は必ず過去の発電実績と保守履歴を精査します。なぜなら、これらのデータが将来の収益予測の信頼性を決めるからです。例えば、過去5年間の定期点検記録、測定データ、是正対応の履歴が完備されている発電所と、記録がほとんど残っていない発電所では、同じ設備容量・築年数でも査定額に10〜20%の差が出ることは珍しくありません。2MWで残存FIT期間15年の物件なら、この差は数千万円規模になります。資源エネルギー庁の「事業計画策定ガイドライン」でも適切な保守点検の実施と記録保存が求められており、これを遵守していない物件は買い手から敬遠されがちです。実際に、ある投資ファンドが中古メガソーラーを購入する際、売り手が提示した想定利回り8%に対し、点検記録の不備を理由に7%でしか評価せず、最終的に取引価格が当初想定から約15%下がった事例があります。

第二のポイントは融資・リファイナンスの場面です。金融機関は融資審査において、発電所の健全性と将来キャッシュフローの確実性を重視します。定期点検の実施状況、設備の劣化状態、過去の故障対応履歴は、融資条件を決める重要な判断材料です。特に追加融資やリファイナンスを検討する際、良好な点検履歴があれば金利優遇や融資額の上乗せが期待できます。逆に、点検が不十分で設備の状態が不明な場合、融資自体が難しくなったり、担保価値を低く見積もられることがあります。ある地方銀行の融資担当者によれば、「点検報告書に写真と測定数値が詳細に記録され、是正提案とその対応履歴が明確な物件は、デフォルトリスクが低いと判断できる」とのことです。実際、3年以上点検記録がない物件に対しては、追加で技術デューデリジェンスを要求され、その費用だけで100万円以上かかるケースもあります。

投資家として重要なのは、点検を「実施するだけ」でなく「記録を資産化する」意識です。写真、測定値、稼働率、是正対応、部品交換履歴といった12項目の記録を体系的に管理し、いつでも第三者に提示できる状態にしておくことが、出口戦略の選択肢を広げます。デジタルツールを活用して点検記録をクラウド管理し、時系列で検索可能な形にしておけば、売却交渉や融資審査がスムーズに進みます。保守点検への投資は、単なる設備維持費ではなく、将来の売却価格と融資条件を有利にするための戦略的支出だと捉えるべきです。

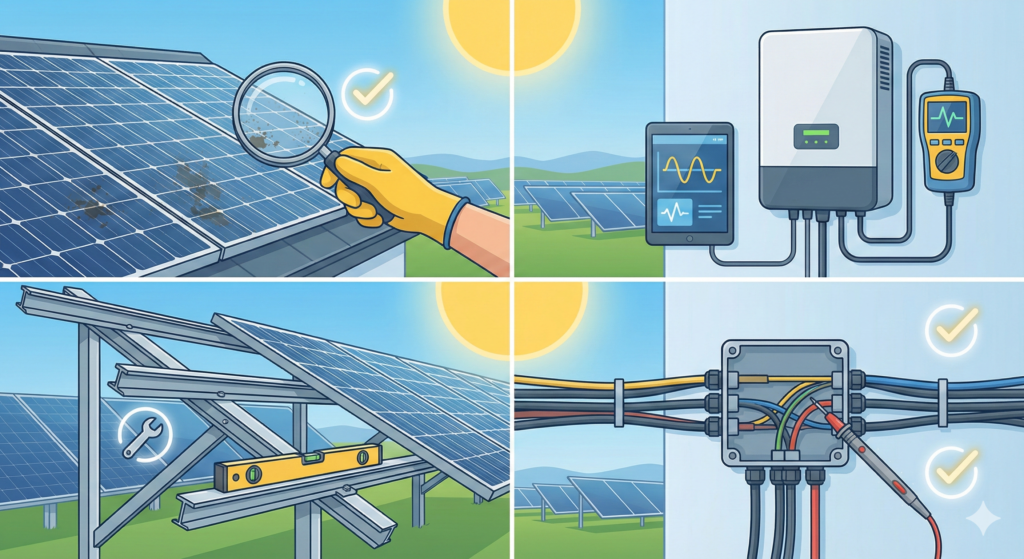

太陽光発電の保守点検でチェックする4つの対象設備

太陽光発電所の保守点検では、複数の設備を体系的にチェックする必要があります。それぞれの設備には固有の劣化パターンと故障リスクがあり、見逃すと発電ロスや停止につながります。ここでは、メガソーラー規模で特に重要な4つの対象設備と、それぞれで確認すべき具体的なポイントを実務的に解説します。投資家自身が点検報告書を読み解く際にも、これらの項目が網羅されているかを確認する基準として活用できます。

太陽電池モジュール(パネル)

太陽電池モジュールは発電の心臓部であり、その状態が発電量に直結します。メガソーラーでは数千枚から数万枚のパネルが設置されているため、全数を詳細にチェックすることは現実的ではありませんが、サンプリング調査と全体的な目視確認の組み合わせで異常を早期発見できます。

外観チェック7項目(割れ・汚れ・影・変色・浮き・反り・固定)

パネルの外観チェックは、発電効率低下の初期兆候を捉えるための最も基本的な点検項目です。見た目の変化が発電量データの異常より先に現れることが多く、早期対応のチャンスを与えてくれます。

パネル外観で確認すべき7項目は次のとおりです。第一に「割れ」です。ガラス表面のひび割れや欠けは、内部への水分浸入を招き、出力低下や感電リスクにつながります。特に台風や雹の後は重点的にチェックが必要です。第二に「汚れ」です。鳥の糞、黄砂、花粉、落葉などの堆積は光の透過率を下げ、発電量を数%単位で低下させます。汚れの種類によっては酸性物質がガラスを劣化させることもあります。第三に「影」です。周辺樹木の成長や新たな構造物によって、設置当初には想定していなかった影がパネルにかかっていないか確認します。影の影響は部分的でも発電量全体に波及するため要注意です。

第四に「変色」です。パネル表面や裏面の変色は、内部の封止材劣化やセル破損の兆候です。特に茶色や黄色への変色は出力低下と相関が高いとされています。第五に「浮き」です。パネルとフレームの間、または積層部分の浮きは、防水性能の低下や内部結露の原因になります。第六に「反り」です。パネル全体が反っていると固定部分に応力がかかり、破損リスクが高まります。また反りにより隙間ができると、風圧の影響を受けやすくなります。第七に「固定」です。フレームと架台を固定しているボルトやクランプの緩み、脱落がないか確認します。固定不良は強風時の飛散リスクに直結します。

実際の点検では、ドローンを活用した空撮も効果的です。メガソーラーのような広大な敷地では、地上からの目視だけでは見落としが発生しやすいためです。特に変色やホットスポットの兆候は、赤外線カメラ搭載ドローンで効率的に検出できます。ある2.5MW規模の発電所では、年1回のドローン点検により、従来の地上目視では発見できなかった17枚のパネル異常を検出し、早期交換により年間約12万円の発電ロスを防いだ実績があります。投資家としては、点検業者がこれら7項目を具体的にどうチェックしているか、報告書に写真と所見が明記されているかを確認することが重要です。

ホットスポット兆候の確認2アプローチ(温度差・出力差)

ホットスポットは、パネル内部の特定箇所が異常に発熱する現象で、放置すると火災リスクにもつながる深刻な不具合です。早期発見には温度測定と出力測定の2つのアプローチが有効です。

第一のアプローチは「温度差」の確認です。サーモグラフィーカメラや赤外線カメラを用いて、パネル表面の温度分布を可視化します。正常なパネルは表面温度がほぼ均一ですが、ホットスポットが発生している箇所は周囲より10〜20℃以上高温になります。この温度差を検出することで、セルの破損、バイパスダイオードの不良、内部配線の断線といった原因を早期に特定できます。メガソーラーでは、ドローンに搭載した赤外線カメラで全パネルをスキャンし、異常温度箇所を自動検出するシステムが普及しつつあります。ある調査では、3MW規模の発電所で赤外線点検を実施した結果、全体の約0.8%にあたる約50枚のパネルでホットスポット兆候が検出され、そのうち15枚が交換対象となりました。これらを放置していた場合、年間で約30万円の発電ロスと火災リスクを抱えることになっていたと試算されています。

第二のアプローチは「出力差」の確認です。ストリングごと、またはアレイごとの発電量データを比較し、特定の系統だけが低出力になっていないかを分析します。遠隔監視システムで日々の発電量を記録していれば、同じ日射条件下で他のストリングと比べて明らかに出力が低い系統を特定できます。出力差が5%以上ある場合は、その系統内にホットスポットや接続不良が潜んでいる可能性が高いです。さらに詳細に調べるには、ストリング単位でのI-Vカーブ測定が有効です。これにより、パネルの開放電圧、短絡電流、最大出力点がメーカー仕様と比較してどの程度劣化しているかを定量的に把握できます。

実務的には、温度差と出力差の両方を組み合わせることで検出精度が高まります。遠隔監視で出力異常が疑われる系統を絞り込み、その系統に対して赤外線カメラで温度分布を確認するという段階的アプローチが効率的です。投資家としては、点検業者がホットスポット検査をどの頻度で実施しているか、検出した場合の是正基準と対応フローが明確かを契約時に確認しておくべきです。特に築5年以上の発電所では、経年劣化によりホットスポットのリスクが高まるため、少なくとも年1回は赤外線点検を実施することが推奨されます。

パワーコンディショナ(PCS)

パワーコンディショナは、太陽電池モジュールで発電した直流電力を交流に変換する中核設備です。PCSの不具合は即座に発電停止や出力低下につながるため、その稼働状態を継続的に監視し、定期点検で予兆を捉えることが極めて重要です。

稼働率・停止履歴・エラーの確認3ポイント

PCSの健全性を評価する上で、稼働率、停止履歴、エラーログの3つは必須の確認ポイントです。これらのデータから、現在の状態だけでなく将来の故障リスクも予測できます。

第一のポイントは「稼働率」です。PCSの稼働率は、理論的に発電可能だった時間に対して実際に稼働していた時間の割合で表されます。正常な状態であれば98%以上の稼働率が期待できますが、これが95%を下回る場合は何らかの不具合が潜んでいる可能性があります。稼働率の低下は、瞬間的な停止の積み重ねや、出力抑制、保護動作の頻発などが原因です。メガソーラーでは複数台のPCSが並列運転しているため、1台あたりの稼働率を個別に追跡し、特定のPCSだけが低下していないかを監視します。ある5MW規模の発電所では、6台のPCSのうち1台の稼働率が他より2%低いことに気づき、調査した結果、内部基板の初期不良が判明し、保証期間内に無償交換できた事例があります。

第二のポイントは「停止履歴」です。PCSがいつ、どのくらいの時間停止したかの履歴を時系列で確認します。短時間の停止が頻発している場合、系統連系の不安定さや内部保護回路の誤動作が疑われます。長時間の停止があれば、その原因と復旧までのプロセスを記録しておくことが重要です。停止の原因が外部要因(系統側の電圧変動など)なのか、内部要因(機器故障)なのかを分類することで、今後の対策が明確になります。実際に、ある投資家が保有する3MW発電所で、夏季の午後に特定のPCSが頻繁に停止する現象が発生しました。停止履歴を分析した結果、周辺温度上昇による過熱保護が作動していることが判明し、冷却ファンの清掃と設置環境の改善により解決しました。この対応により、年間約40万円の売電損失を防ぐことができました。

第三のポイントは「エラーログ」です。PCSは異常を検知すると、エラーコードを記録します。このエラーログを定期的にダウンロードし、内容を分析することで、軽微な異常段階で対処できます。エラーの種類は、過電圧・低電圧、過電流、過温度、絶縁不良、通信エラーなど多岐にわたります。特に同じエラーが繰り返し発生している場合は、根本的な原因を取り除く必要があります。また、エラーが発生してもすぐに自動復旧している場合でも、その頻度が増えていれば劣化の兆候です。投資家としては、点検報告書にこれら3ポイントのデータが具体的に記載されているか、前回点検時との比較がなされているか、異常値があった場合の是正提案が含まれているかを確認することが重要です。遠隔監視システムと連携し、リアルタイムでこれらのデータを把握できる体制を整えることが、発電ロスの最小化につながります。

冷却系(フィルタ・ファン)で見る2つの劣化サイン

PCSの内部には電力変換時に発生する熱を放出するための冷却システムがあります。この冷却系の劣化は、PCSの性能低下や寿命短縮に直結するため、フィルタとファンの状態を定期的に確認することが不可欠です。

第一の劣化サインは「フィルタの目詰まり」です。PCSの筐体内部に外気を取り込む際、塵や埃を防ぐためにエアフィルタが設置されています。このフィルタが目詰まりすると、内部への空気流入量が減少し、冷却効率が低下します。結果としてPCS内部の温度が上昇し、過熱保護が頻繁に作動して出力低下や停止が発生します。特に砂埃の多い地域や農地に隣接した発電所では、フィルタの汚れが早く進行します。実際に、ある2MW規模の発電所で、フィルタを2年間交換せずに放置した結果、夏季にPCS内部温度が設計値を超え、出力が定格の80%程度に抑制される事態が発生しました。フィルタを交換しただけで正常な出力に回復し、年間約60万円の発電ロスを防ぐことができました。フィルタの点検・清掃は、一般的に年2回、特に春と秋の花粉や黄砂の時期後に実施することが推奨されます。

第二の劣化サインは「ファンの異音・振動」です。冷却ファンは長期間の連続運転により、軸受部分が摩耗したり、羽根にバランスの崩れが生じたりします。これにより異音(キーキー音、ガラガラ音など)や振動が発生します。異音は初期段階での警告サインであり、この段階で対処すれば比較的安価に部品交換できますが、放置すると完全にファンが停止し、PCS全体の交換が必要になることもあります。ファンの回転数低下も冷却能力の低下につながるため、定期点検時には回転音を実際に聞いて異常がないか確認すべきです。ある点検事例では、ファンから微かな異音が確認されたため、予防的に交換したところ、その1ヶ月後に同じロットの別のPCSでファンが完全停止する故障が発生しました。事前交換により、発電停止と緊急対応コストを回避できた好例です。

投資家としては、冷却系のメンテナンスが点検契約に含まれているか、フィルタ交換の頻度と費用負担が明確かを確認することが重要です。フィルタは消耗品であり、定期的な交換が前提となります。また、PCS内部の清掃を何年ごとに実施するかも契約で定めておくべきです。冷却系の劣化によるPCS故障は、適切な保守により十分に予防可能であり、投資利回りを守るための重要なポイントです。

接続箱・配線・保護装置(ブレーカー等)

太陽電池モジュールとPCSをつなぐ接続箱、配線、および保護装置は、発電所の安全性と安定稼働を支える重要なインフラです。これらの不具合は火災や感電のリスクにもつながるため、電気的測定と目視確認の両面から慎重に点検する必要があります。

焼損・緩み・浸水を見抜く5チェック(端子・コネクタ・ケーブル・ボックス・遮断器)

接続箱や配線系統での不具合は、初期には目に見えにくいものの、放置すると重大事故につながる可能性があります。焼損、緩み、浸水といった異常を早期に発見するための5つのチェックポイントを押さえましょう。

第一のチェックは「端子」です。接続箱内部やPCS入力端子における端子台の状態を確認します。端子部分は電流が集中するため、接触不良があると発熱し、最終的には焼損に至ります。変色(黒ずみ、焦げ跡)、溶融痕、腐食の有無を目視で確認し、異常があれば即座に締め直しや交換が必要です。締め付けトルクが適正かをトルクレンチで確認することも重要です。ある1.5MW規模の発電所では、接続箱内の端子が経年劣化で緩み、接触抵抗が増大して発熱、最終的に端子が溶融して発電停止に至った事例があります。幸い火災には至りませんでしたが、復旧に3日間と約80万円のコストがかかりました。

第二のチェックは「コネクタ」です。屋外配線のコネクタ部分は、防水性能の劣化により内部に水分が浸入しやすい箇所です。コネクタのロック機構が正常に機能しているか、ゴムパッキンが劣化していないか、内部に錆や腐食がないかを確認します。コネクタの緩みは接触抵抗を増加させ、発熱や出力低下の原因になります。第三のチェックは「ケーブル」です。ケーブル被覆の劣化(ひび割れ、硬化、変色)、動物による損傷、紫外線劣化などがないか全長にわたって確認します。特に屋外露出部分やケーブルが架台と接触している部分は、摩耗や損傷が発生しやすいため重点的に点検します。

第四のチェックは「ボックス」です。接続箱や集電箱の筐体自体に破損、変形、浸水痕がないかを確認します。ボックス内部に水滴や湿気の跡があれば、パッキンの劣化や施工不良による浸水の可能性があります。浸水はショートや感電リスクを高めるため、見つけ次第対処が必要です。第五のチェックは「遮断器」です。ブレーカーやヒューズなどの保護装置が正常に動作するか、接点の焼損や動作不良がないかを確認します。遮断器の不良は、異常発生時に保護機能が働かず、設備全体を危険にさらすことになります。

実際の点検では、これら5項目を目視で確認した上で、サーモグラフィーカメラによる温度測定を組み合わせると効果的です。通電状態で異常発熱している箇所を検出できるためです。ある4MW規模の発電所では、年1回の赤外線点検により、目視では異常が見られなかったコネクタ部分が10℃以上高温になっていることを発見し、分解点検の結果、内部接点の微細な腐食が進行していたことが判明しました。早期交換により、発火リスクを未然に防いだ事例です。投資家としては、点検報告書にこれらの項目が写真付きで記録されているか、異常があった場合の是正対応が明記されているかを確認することが重要です。

電気測定結果を読む3観点(絶縁・接地・漏れ)

配線系統の健全性を定量的に評価するには、電気測定が不可欠です。特に絶縁抵抗、接地抵抗、漏電電流の3つの測定値は、安全性と発電効率の両面で重要な指標となります。

第一の観点は「絶縁抵抗」です。太陽電池モジュールや配線系統が、大地や他の回路と適切に絶縁されているかを測定します。絶縁抵抗が低下すると、漏電による発電ロス、感電リスク、火災リスクが高まります。電気設備技術基準では、太陽光発電設備の絶縁抵抗は対地電圧に応じて規定されており、一般的には1MΩ以上が求められます。測定は、メガーと呼ばれる絶縁抵抗計を用いて、PCS停止状態で実施します。経年劣化、湿気、汚れなどにより絶縁抵抗は徐々に低下するため、定期的な測定と記録が重要です。ある測定事例では、築7年の2MW発電所で絶縁抵抗が0.5MΩまで低下していた箇所が発見され、調査の結果、接続箱内への浸水が原因と判明しました。浸水対策と内部清掃により絶縁抵抗は2MΩ以上に回復し、安全性が確保されました。

第二の観点は「接地抵抗」です。設備の金属部分(架台、PCS筐体など)を大地に接続する接地線の抵抗値を測定します。接地抵抗が高いと、落雷や漏電時に電流が大地に逃げず、設備損傷や感電リスクが高まります。電気設備技術基準では、接地抵抗値は接地の種類によって規定されており、一般的にはD種接地で100Ω以下が求められます。接地抵抗は土壌の湿度や季節により変動するため、乾燥期と雨季の両方で測定することが望ましいです。また、接地線の腐食や断線がないかを目視で確認することも重要です。実際に、ある発電所で接地抵抗が200Ωを超える箇所が見つかり、接地棒周辺の土壌が砂地で乾燥していることが原因と判明しました。接地棒を追加し、導電性を高める処理を施すことで、接地抵抗を50Ω以下に改善しました。

第三の観点は「漏電電流」です。系統全体で、本来流れるべきでない電流が大地に漏れていないかを測定します。クランプメーターを用いて各回路の漏電電流を測定し、異常な値がないかを確認します。微小な漏電でも長期間継続すると発電ロスとなり、また漏電の増加は絶縁劣化の兆候です。経済産業省の「電気事業法に基づく太陽電池発電所の保安規程例」でも、定期的な漏電測定の実施が推奨されています。投資家としては、これら3つの測定値が点検報告書に数値で明記されているか、過去の測定値と比較して劣化傾向がないか、基準値を超える異常があった場合の対応計画が示されているかを確認すべきです。電気測定は専門知識と測定器が必要なため、有資格者(電気主任技術者など)による実施が望ましく、その旨が契約で明確になっているかも重要なポイントです。

架台・基礎・周辺環境(防草・排水・フェンス)

太陽電池モジュールを支える架台と基礎、そして発電所周辺の環境管理は、長期的な設備の安全性と発電効率に大きく影響します。これらは電気設備ほど注目されませんが、不具合が顕在化すると大規模な修繕が必要になるため、予防的な点検が重要です。

ボルト・腐食・傾きの確認6項目

架台と基礎の構造的健全性を保つには、6つの項目を定期的にチェックする必要があります。これらの不具合は、強風や地震などの外力が加わった際に設備の倒壊や破損につながる可能性があります。

第一の項目は「ボルトの緩み」です。架台を構成する各部材の接続ボルト、パネルと架台を固定するクランプボルト、架台と基礎を固定するアンカーボルトなど、すべてのボルトが適正なトルクで締まっているかを確認します。風の振動や温度変化による伸縮により、ボルトは徐々に緩んでいきます。目視だけでなく、トルクレンチによる確認や、打音検査(ハンマーで叩いて音の違いを聞く)も有効です。ある3MW規模の発電所では、稼働3年目の点検で約5%のボルトに緩みが発見され、全数を締め直した結果、次の台風で被害を免れた事例があります。

第二の項目は「架台の腐食」です。鋼製架台は表面処理(溶融亜鉛メッキなど)が施されていますが、経年劣化や傷により防食層が損なわれると錆が発生します。特に海岸に近い発電所や、湿度の高い地域では腐食の進行が早いです。錆の発生箇所、範囲、進行度を記録し、必要に応じて補修塗装や部材交換を検討します。第三の項目は「基礎の沈下・傾き」です。地盤の不均一な沈下や基礎自体の損傷により、架台が設計値から傾くことがあります。水準測量器やレーザーレベルを用いて、架台の水平・垂直を測定し、許容値を超える傾きがないかを確認します。傾きが大きいとパネル間の影の影響が変わり、発電効率が低下します。

第四の項目は「基礎の亀裂・破損」です。コンクリート基礎にひび割れや欠けがないか、杭基礎の場合は地表部分に異常がないかを確認します。基礎の破損は構造全体の安定性に関わるため、発見した場合は構造技術者による診断が必要です。第五の項目は「排水機能」です。基礎周辺や架台下部に水が溜まっていないか、排水溝が機能しているかを確認します。滞水は基礎の強度低下や腐食の原因になります。第六の項目は「土砂の堆積・侵食」です。豪雨により土砂が基礎周辺に堆積したり、逆に侵食により基礎が露出したりしていないかを確認します。

実際の点検では、これら6項目を年1回は必ず実施し、台風や地震などの大きな外力が加わった後は臨時点検を実施することが推奨されます。ある2MW規模の発電所では、地震後の臨時点検により、一部の基礎に微細なひび割れが発見され、早期補修により構造的な問題への進展を防いだ事例があります。投資家としては、点検報告書に架台・基礎の状態が写真付きで記録され、劣化箇所の位置図が示されているかを確認することが重要です。特に出口戦略として売却を考える際、構造的な不安があると査定に大きく影響するため、定期的な点検と適切な補修の履歴を残しておくことが資産価値の維持につながります。

雑草・排水不良・土砂で起きる発電ロス3パターン

発電所周辺の環境管理を怠ると、直接的に発電量が低下するだけでなく、設備の劣化を早める要因にもなります。雑草、排水不良、土砂の3つは、特に発電ロスにつながりやすい環境要因です。

第一のパターンは「雑草による影」です。パネル周辺に雑草が繁茂すると、パネル下部に影を落とし、発電量が低下します。太陽光パネルは一部でも影がかかると、その影響が直列接続されたセル全体に及ぶため、影の面積以上に発電量が減少します。特に夏季は雑草の成長が早く、放置すると数週間でパネル下段に影がかかる高さまで成長します。ある2.5MW規模の発電所で、6月から8月まで草刈りを実施しなかった結果、雑草の影により発電量が前年同期比で約3.5%低下し、約150万円の売電収入減少につながった事例があります。適切な防草シート敷設や、年2〜3回の草刈りにより、この損失は十分に防げます。草刈りコストは年間約60万円程度ですから、投資対効果は明確です。

第二のパターンは「排水不良による滞水」です。敷地内の排水が不十分だと、雨水が溜まり、基礎周辺が常に湿った状態になります。これにより、基礎の劣化、架台の腐食が進行するだけでなく、滞水部分に泥水が跳ね返ってパネル裏面や架台下部を汚します。さらに、湿潤環境は雑草の繁茂を促進し、虫や小動物の生息地にもなります。電気設備への浸水リスクも高まります。実際に、ある1.5MW規模の発電所で、排水溝の設計不良により敷地の一角に常時水が溜まる状態が発生し、その周辺のパネル架台に通常より早い腐食が見られました。排水溝の改修と敷地の勾配調整により、滞水は解消され、設備の長寿命化が図られました。

第三のパターンは「土砂の堆積」です。豪雨や台風により、周辺から流入した土砂が敷地内に堆積すると、排水機能を阻害し、パネルや架台の下部を埋めてしまうことがあります。土砂の堆積は、架台の腐食を早めるだけでなく、パネル裏面の通風を妨げ、冷却効率を低下させます。結果としてパネル温度が上昇し、発電効率が下がります。また、土砂に含まれる塩分や化学物質が設備を劣化させることもあります。ある山間部の発電所では、台風後の土砂流入により、敷地の約10%に20cm以上の土砂が堆積しました。土砂撤去に約200万円のコストがかかりましたが、放置していれば排水不良と設備劣化により長期的にははるかに大きな損失が発生していたと考えられます。

投資家としては、O&M契約に草刈りの頻度、排水点検の項目、土砂撤去の対応条件が明記されているかを確認することが重要です。これらの環境管理は、発電量データだけでは異常が見えにくく、現地での目視確認が不可欠です。定期点検の報告書に、敷地全体の写真や環境状態の記録が含まれているかをチェックし、問題が顕在化する前に対処する体制を整えておくことが、長期的な利回り確保につながります。

点検頻度の設計:年1回・年2回・四半期の3パターン

太陽光発電投資において、点検頻度は利回りとリスクのバランスを決める重要な要素です。過剰な点検はコストを圧迫し、不足する点検は発電ロスや重大故障のリスクを高めます。設備規模、立地条件、運用年数などを考慮し、最適な点検頻度を設計することが、賢明な投資家の判断です。

設備規模別に考える点検頻度の決め方(2分類)

点検頻度を決める上で、まず考慮すべきは設備規模です。発電容量が大きいほど、1日あたりの売電収入も大きく、故障時の損失インパクトが増大するため、より高い頻度での点検が正当化されます。

第一の分類は「メガソーラー(1MW以上)」です。1MW以上の大規模発電所では、年2回以上の定期点検が基本となります。理由は、設備点数が多く、1箇所の不具合が全体の発電量に与える影響が相対的に小さいため、早期発見が難しいからです。例えば、2MWの発電所で1ストリング(約20kW相当)に不具合があっても、全体の発電量減少は1%程度であり、日々の天候変動に紛れて見落とされがちです。しかし、この状態が半年続けば、約22万円の損失(売電単価18円、年間発電量250万kWhの場合)になります。年2回の定期点検に加え、遠隔監視による日次チェックを組み合わせることで、異常の早期発見が可能になります。さらに、メガソーラーでは複数のPCS、多数の接続箱、広大な敷地があるため、点検に要する時間とコストも相応にかかります。しかし、年間売電収入が数千万円規模であることを考えれば、年間80万〜150万円程度の点検コストは十分に回収可能です。

第二の分類は「低圧・高圧(50kW〜1MW未満)」です。この規模帯では、年1回の定期点検を基本とし、必要に応じて臨時点検を追加する形が一般的です。設備規模が小さいため、全体を短時間で点検でき、コストも抑えられます。年間売電収入が500万〜2,000万円程度の範囲であれば、点検コストは年間20万〜60万円程度が目安です。ただし、築年数が5年を超えた設備や、トラブル履歴が多い設備では、年2回に増やすことを検討すべきです。また、低圧設備でも遠隔監視を導入していれば、発電量の異常を早期に検知でき、年1回の定期点検でも十分にリスク管理が可能です。

実務的には、設備規模だけでなく、立地条件(海岸近く、山間部、積雪地域など)や、設備メーカー(実績の多いメーカーか新興メーカーか)も考慮して点検頻度を決定します。投資家としては、O&M業者と契約する際に、「この規模・立地で推奨される点検頻度は何か」を具体的に確認し、その根拠を説明してもらうことが重要です。また、契約後も発電実績やトラブル履歴を見ながら、点検頻度を柔軟に見直す仕組みを持つことが、コストと安全性のバランスを最適化する鍵となります。

季節要因で増やす臨時点検2ケース(高温・荒天)

定期点検とは別に、季節的な要因により発生するリスクに対しては、臨時点検を追加することで発電ロスや故障を未然に防げます。特に高温期と荒天後の2つのケースは、追加点検の投資対効果が高いタイミングです。

第一のケースは「高温期(夏季)」です。夏季は日射量が多く売電収入が最大になる時期ですが、同時に設備にとっては過酷な環境でもあります。PCSは高温により効率が低下し、過熱保護が作動して出力が抑制されることがあります。また、パネル自体も高温により発電効率が低下します(一般的に、パネル温度が1℃上昇すると出力は約0.4〜0.5%低下します)。夏季前の5月〜6月に臨時点検を実施し、PCSの冷却系(フィルタ、ファン)を清掃・点検し、パネル表面の汚れを洗浄することで、夏季の発電量を最大化できます。ある3MW規模の発電所では、夏季前にパネルを洗浄した結果、洗浄前と比較して発電量が約2.5%向上し、7〜8月の2ヶ月間で約50万円の追加売電収入を得ました。洗浄コストは約15万円でしたから、投資回収は十分です。

第二のケースは「荒天後(台風・豪雨・豪雪)」です。台風や豪雨の後は、パネルの破損、架台の変形、ボルトの緩み、土砂の流入、排水溝の詰まりなどが発生しやすく、放置すると二次被害につながります。また、豪雪地域では雪の重みによるパネルの破損や架台の変形、雪解け後の排水不良などが懸念されます。荒天通過後、できるだけ早く(24時間以内が理想)臨時点検を実施し、外観の異常、発電量の急激な変化、遠隔監視での通信異常などを確認します。軽微な損傷であれば早期に補修でき、被害の拡大を防げます。実際に、ある2MW規模の発電所で、台風通過の翌日に臨時点検を実施した結果、数枚のパネルに飛来物による微細なひび割れが発見されました。即座にメーカー保証により交換手続きを開始し、発電ロスを最小限に抑えることができました。もし発見が定期点検まで遅れていれば、ひび割れから水分が浸入し、内部の劣化が進行していた可能性があります。

投資家としては、O&M契約に臨時点検の条件(どのような気象条件で実施するか、追加費用はいくらか、対応時間はどのくらいか)を明記しておくことが重要です。一部の契約では、年間の点検回数が固定されており、臨時点検は別途追加費用が発生する場合があります。逆に、柔軟な契約形態では、発電量の異常や気象条件に応じて、追加費用なしで臨時点検を実施してくれる業者もあります。季節要因に応じた機動的な点検体制を整えることが、年間を通じた発電量最大化と設備保全の両立につながります。

遠隔監視で「異常」を拾う3指標(発電量・アラート・通信状態)

定期点検だけでは、日々の発電状況をリアルタイムに把握することはできません。遠隔監視システムを活用することで、異常の早期発見と迅速な対応が可能になり、点検頻度の最適化にもつながります。

第一の指標は「発電量」です。日々の発電量を日射量や気温と比較し、期待値から大きく乖離していないかを監視します。例えば、過去の同条件日と比較して発電量が5%以上低い場合は、何らかの異常が発生している可能性があります。ストリング単位、PCS単位で発電量を監視できるシステムであれば、どの部分に問題があるかを素早く特定できます。ある5MW規模の発電所では、遠隔監視により特定のPCS系統の発電量が他より10%低いことを検知し、現地調査の結果、接続箱内の端子緩みが発見されました。発見が遅れていれば、年間約80万円の発電ロスと、端子焼損による大きな修理コストが発生していた可能性があります。

第二の指標は「アラート」です。PCSや遠隔監視装置が発するエラーやアラートを、リアルタイムで受信し、内容を分析します。アラートには、過電圧・低電圧、過電流、温度異常、絶縁低下、通信エラーなど多様な種類があります。アラートが発生した際に、即座に通知を受け取り、重要度に応じて対応を判断する体制が重要です。軽微なアラートは次回の定期点検で対応すれば良いですが、重大なアラート(絶縁低下、PCS停止など)は即座に現地対応が必要です。実際に、ある投資家はスマートフォンアプリで遠隔監視システムと連携し、アラート発生時に即座にプッシュ通知を受け取る設定にしていました。ある日、深夜にPCS停止のアラートを受信し、翌朝一番で業者を手配した結果、半日で復旧し、損失を最小限に抑えることができました。

第三の指標は「通信状態」です。遠隔監視システム自体の通信が正常に機能しているかを監視します。通信が途絶えると、発電量データやアラートが届かず、異常の発見が遅れます。通信途絶の原因は、モバイル回線の不具合、通信機器の故障、電源トラブルなど様々です。通信状態を定期的(例えば1時間ごと)に確認し、一定時間通信が途絶えた場合は自動で警告を発するシステムが理想的です。ある2MW規模の発電所では、通信機器の故障により3日間データが途絶えましたが、発電所側では異常なく稼働していたため、損失は発生しませんでした。しかし、もしこの期間に設備故障が発生していれば、発見が大幅に遅れていたはずです。通信状態の監視を強化したことで、以後は同様のリスクを回避できています。

投資家としては、遠隔監視システムの導入コスト(初期費用10万〜50万円程度、月額利用料5,000円〜2万円程度)と、それにより得られる異常早期発見のメリットを比較し、導入の是非を判断します。特にメガソーラーや複数の発電所を保有する投資家にとって、遠隔監視は点検頻度を抑えながらも高いレベルのリスク管理を実現する有効な手段です。

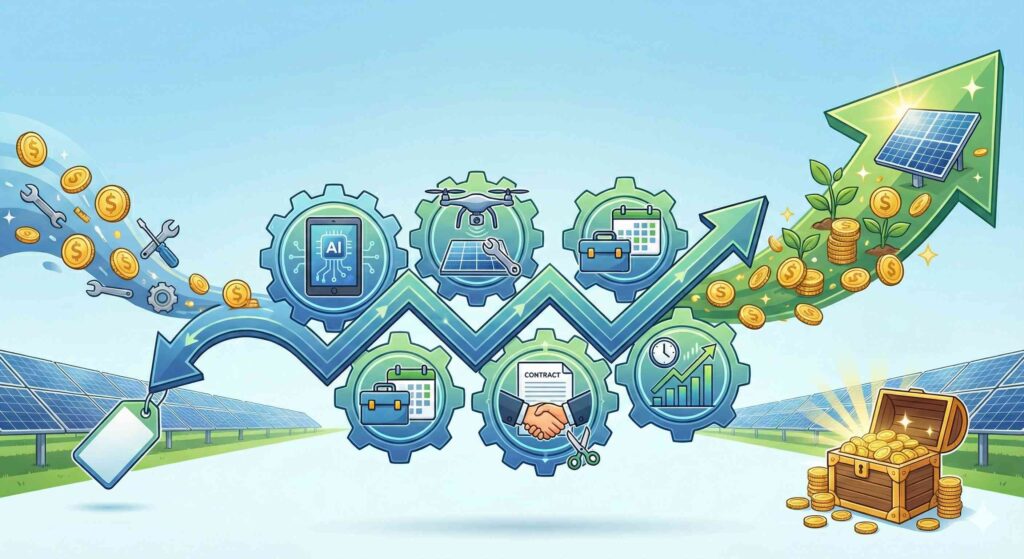

O&M費用と利回り:コスト最適化の5原則

O&M(運用・保守)費用は、太陽光発電投資における継続的なコストであり、利回りに直接影響します。しかし、コストを削減しすぎると設備の劣化や故障リスクが高まり、結果的に利回りを大きく損なう可能性があります。ここでは、O&Mコストと利回りのバランスを最適化するための5つの原則を解説します。

費用内訳5つ(点検・草刈り・清掃・監視・保険)

O&M費用は複数の要素から構成されており、それぞれが果たす役割を理解することが、コスト最適化の第一歩です。投資判断の際には、これら5つの内訳を明確に把握し、どこにどれだけのコストをかけるべきかを判断する必要があります。

第一の費用は「点検費用」です。定期点検、臨時点検、精密点検などの費用が含まれます。点検の内容(目視のみか、電気測定を含むか、赤外線点検を実施するか)や頻度により、費用は大きく変動します。メガソーラーの場合、年2回の標準点検で年間80万〜150万円程度が一般的です。点検費用は、発電ロスや故障を未然に防ぐための「予防投資」であり、適切に実施すれば十分に回収可能です。第二の費用は「草刈り費用」です。敷地面積や雑草の繁茂状況により異なりますが、メガソーラーで年2〜3回実施する場合、年間40万〜80万円程度です。防草シートを敷設することで草刈り頻度を減らせますが、初期投資が必要です。

第三の費用は「清掃費用」です。パネル表面の汚れ(鳥の糞、黄砂、工業地帯のばい煙など)が発電量に影響する場合、パネル洗浄を実施します。メガソーラーで全面洗浄を行う場合、1回あたり30万〜60万円程度です。汚れの程度により、年1回で済む場合もあれば、半年に1回必要な場合もあります。洗浄による発電量向上が2%程度見込める場合、年間約90万円(2MW、売電単価18円の場合)の増収となり、十分に投資価値があります。第四の費用は「監視費用」です。遠隔監視システムの月額利用料や、監視センターによる24時間監視サービスの費用が含まれます。遠隔監視の月額利用料は、システムの高度化に応じて5,000円〜2万円程度、年間で6万〜24万円です。異常の早期発見により、停止損失を大幅に削減できるため、費用対効果は高いです。

第五の費用は「保険料」です。火災保険、施設賠償責任保険、売電収入補償保険などが含まれます。保険料は発電所の規模や立地、補償内容により異なりますが、メガソーラーで年間50万〜100万円程度が目安です。保険は万一の事故や自然災害による損失を補填するものであり、投資リスクを軽減する重要な要素です。これら5つの費用の合計が、年間のO&M費用総額となります。メガソーラー(2MW)の場合、合計で年間200万〜400万円程度が標準的な範囲です。これを年間売電収入4,500万円と比較すると、O&M費用比率は4.4%〜8.9%となります。投資家としては、この比率が適正かを判断し、過剰なコストをかけていないか、逆に必要な保守を怠っていないかをバランスよく見極めることが重要です。

コストを削りすぎたときに増える3つのリスク(停止・劣化・事故)

O&Mコストを削減することは利回り向上の一手段ですが、過度な削減は3つの深刻なリスクを引き起こし、結果的に投資全体の収益を大きく損なう可能性があります。

第一のリスクは「発電停止の長期化」です。点検頻度を減らし、遠隔監視も省略すると、設備の異常を発見するタイミングが大幅に遅れます。例えば、PCSが故障しても、次回の定期点検まで気づかず、数週間から数ヶ月にわたり発電が停止し続けるケースがあります。2MWの発電所で1ヶ月間全停止した場合、売電損失は約360万円(月間発電量約20万kWh、売電単価18円)にもなります。年間80万円の点検費用を削減したつもりが、1回の見落としで数百万円の損失を被る結果になりかねません。実際に、ある投資家が年1回の点検を2年に1回に減らした結果、PCS故障を1年以上見逃し、累計約800万円の売電機会を失った事例があります。

第二のリスクは「設備劣化の加速」です。適切な清掃や部品交換を怠ると、設備の劣化が早まり、本来20年持つはずの設備が15年で大規模修繕が必要になることがあります。例えば、PCSのフィルタ清掃を省略すると、冷却不足により内部基板が高温劣化し、通常10年の寿命が7年に短縮されることがあります。PCS交換には1台あたり150万〜300万円かかるため、複数台を早期交換すると数百万円から千万円単位のコスト増になります。また、パネルのホットスポットを放置すると、その部分だけでなく直列接続されたセル全体の出力が低下し、発電量の恒久的な減少につながります。草刈りを怠って雑草が架台を覆うと、湿気により腐食が進行し、架台の寿命が短くなります。

第三のリスクは「事故の発生」です。電気設備の点検不足は、火災や感電といった重大事故のリスクを高めます。接続箱内の端子緩みを見逃すと、接触抵抗により発熱し、最悪の場合火災に至ります。実際に、国内でも太陽光発電所での火災事例が報告されています。経済産業省の「電気関係報告規則に基づく報告」によると、太陽光発電設備に関連する事故報告は毎年一定数発生しており、その多くが保守点検の不備に起因しています。事故が発生すれば、設備の修理費用だけでなく、停止期間中の売電損失、周辺への賠償責任、保険料の上昇、さらには発電事業者としての信用失墜など、多大な損失が発生します。

投資家としては、「削減可能なコスト」と「削減すべきでないコスト」を明確に区別することが重要です。例えば、複数の業者から相見積もりを取り、同じ品質のサービスをより安価に提供できる業者を選ぶことは賢明なコスト削減です。一方で、点検項目を減らしたり、有資格者の代わりに無資格者を使ったり、保険を省略したりすることは、リスクを大きく高める危険な削減です。O&M費用は、設備を守り、長期的な利回りを確保するための「必要投資」であり、安易な削減は避けるべきです。

収益シミュレーションの作り方(売電単価×発電量×ロス率)

太陽光発電投資の収益性を正確に評価するには、売電単価、発電量、ロス率を適切に設定した収益シミュレーションが不可欠です。特にO&Mコストと発電ロスの関係を定量的に把握することが、最適な保守戦略の立案につながります。

収益シミュレーションの基本式は次のとおりです。「年間売電収入 = 売電単価 × 年間発電量 × (1 – 総合ロス率)」。売電単価はFIT制度により固定されていますが、年間発電量と総合ロス率は、O&Mの質により大きく変動します。総合ロス率には、温度ロス、配線ロス、PCS変換ロス、汚れによるロス、影によるロス、経年劣化など、様々な要因が含まれます。一般的に、総合ロス率は10%〜15%程度とされていますが、適切なO&Mを実施すればこれを12%以下に抑えることが可能です。逆に、保守を怠れば20%以上に達することもあります。

具体的なシミュレーション例を示します。2MW(2,000kW)のメガソーラーで、設備利用率14%、年間稼働時間8,760時間と仮定すると、理論年間発電量は2,000kW × 8,760h × 14% = 245万2,000kWhです。売電単価を18円/kWhとすると、理論年間売電収入は約4,414万円です。ここに総合ロス率を適用します。ケース1(適切なO&M実施、総合ロス率12%)の場合、実際の年間売電収入は4,414万円 × (1 – 0.12) = 約3,884万円です。ケース2(O&M不足、総合ロス率18%)の場合、実際の年間売電収入は4,414万円 × (1 – 0.18) = 約3,619万円です。両者の差は265万円にもなります。

次に、O&Mコストとの関係を見ます。ケース1で年間O&Mコスト300万円をかけた場合、収支は3,884万円 – 300万円 = 3,584万円です。ケース2で年間O&Mコスト150万円に削減した場合、収支は3,619万円 – 150万円 = 3,469万円です。結果として、ケース1の方が年間115万円多く収益を得られます。20年間で累計すると2,300万円の差になります。このシミュレーションから、適切なO&M投資は、コスト以上のリターンを生み出すことが分かります。

投資家としては、自身の発電所の条件(設備容量、立地、売電単価、築年数など)を入力し、O&Mコストと総合ロス率を変数として、複数のシナリオをシミュレーションすることが重要です。これにより、「どこまでO&Mに投資すべきか」の判断基準が明確になります。また、実際の発電実績とシミュレーション値を定期的に比較し、想定より発電量が低い場合は原因を分析し、O&M戦略を見直すPDCAサイクルを回すことが、長期的な利回り最大化につながります。

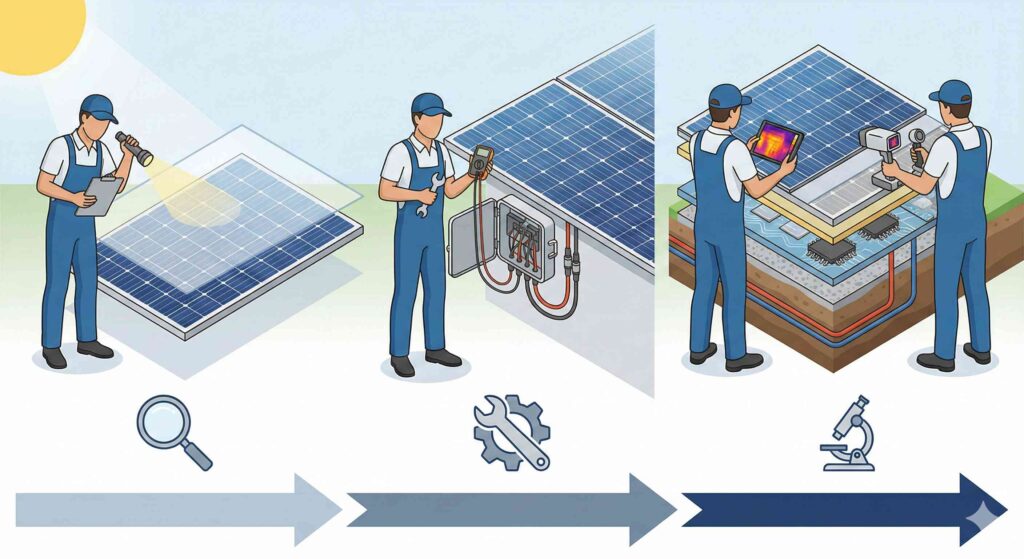

点検内容の深さ:ライト点検・標準点検・精密点検の3段階

太陽光発電所の点検には、目的や状況に応じて異なる深さのレベルがあります。すべての点検を常に最高レベルで実施するのはコスト的に非効率であり、逆に常に最低レベルでは重要な異常を見逃すリスクがあります。3段階の点検レベルを理解し、適切に使い分けることが、コストとリスクのバランスを最適化する鍵です。

ライト点検でカバーできる範囲(目視中心の基本)

ライト点検は、目視を中心とした基本的な点検であり、短時間・低コストで実施できる一方、発見できる異常の範囲は限定的です。しかし、定期的に実施することで、明らかな異常や経年変化を早期に捉えることができます。

ライト点検でカバーできる主な範囲は、パネルの外観異常(割れ、汚れ、変色、浮き)、架台・基礎の目視確認(ボルト緩み、腐食、傾き)、PCS・接続箱の外観チェック(異音、異臭、変形、焼損痕)、周辺環境の確認(雑草、排水状態、フェンスの破損)、遠隔監視データの確認(発電量、エラーログ)です。これらは専門的な測定器を使わずとも、訓練を受けた作業員が目視と簡易なチェックで実施できます。ライト点検の所要時間は、メガソーラーで半日から1日程度、費用は1回あたり20万〜40万円程度が目安です。

ライト点検の最大のメリットは、頻度を上げやすい点です。例えば、標準点検を年2回実施するのに加えて、ライト点検を四半期ごと(年4回)実施することで、異常の発見サイクルを短縮できます。特に、台風や豪雨などの荒天後にライト点検を実施することで、外観的な損傷を早期に発見し、二次被害を防げます。ある投資家は、自社の管理スタッフにライト点検の手順を教育し、月1回の頻度で自主的に実施しています。これにより、専門業者による標準点検の間に発生した異常も早期に発見でき、年間を通じて高い稼働率を維持しています。

ただし、ライト点検では電気的な測定や内部の詳細確認はできないため、目視では分からない絶縁低下、接続不良、ホットスポットなどは見逃される可能性があります。したがって、ライト点検は標準点検や精密点検と組み合わせて運用することが重要です。投資家としては、O&M契約でライト点検の位置づけと費用が明確になっているか、ライト点検で異常が発見された場合の対応フローが定められているかを確認すべきです。

標準点検で押さえる測定項目5つ(数値管理の軸)

標準点検は、目視に加えて電気測定や動作確認を含む、最も一般的な定期点検のレベルです。測定により数値データを取得することで、設備の状態を定量的に評価し、経年変化を追跡できます。

標準点検で実施すべき主な測定項目は次の5つです。第一に「絶縁抵抗測定」です。メガーを用いて、パネルと大地間、配線系統の絶縁抵抗を測定します。基準値(一般的に1MΩ以上)を満たしているか、前回測定値と比較して低下していないかを確認します。第二に「接地抵抗測定」です。接地極の抵抗値を測定し、基準値(一般的に100Ω以下)を満たしているかを確認します。第三に「PCS出力測定」です。PCSの出力電圧、電流、電力を測定し、定格値や理論値と比較します。特定のPCSだけが出力低下していないかを確認します。

第四に「ストリング電圧・電流測定」です。接続箱で各ストリングの電圧と電流を測定し、ストリング間でばらつきがないかを確認します。特定のストリングだけが低い場合、そのストリング内にパネル不良や接続不良がある可能性が高いです。第五に「赤外線サーモグラフィー測定」です。パネル表面とPCS、接続箱などの温度分布を赤外線カメラで撮影し、異常発熱箇所を検出します。ホットスポット、接続不良、冷却不足などを早期発見できます。

これら5つの測定により、目視では分からない電気的・熱的な異常を定量的に把握できます。測定データは記録し、時系列で管理することで、劣化傾向を早期に捉えることができます。例えば、絶縁抵抗が毎年少しずつ低下している場合、将来的に基準値を下回るタイミングを予測し、予防的に対策を講じることが可能です。標準点検の所要時間は、メガソーラーで1〜2日程度、費用は1回あたり40万〜80万円程度が目安です。年2回実施する場合、年間で80万〜160万円のコストになりますが、発電ロスや故障リスクの大幅な低減効果を考えれば、十分に投資価値があります。

投資家としては、標準点検の報告書に、これら5つの測定項目の数値が具体的に記載されているか、測定箇所が明示されているか、過去データとの比較がなされているか、異常値があった場合の是正提案が含まれているかを確認することが重要です。数値管理により、設備の健全性を客観的に評価し、出口戦略(売却や融資)の際にも信頼性の高いデータとして活用できます。

精密点検を検討する2条件(発電低下・不具合多発)

精密点検は、標準点検よりもさらに詳細な測定と分析を行う、高度な点検レベルです。コストと時間がかかるため、すべての発電所で毎年実施する必要はありませんが、特定の条件に該当する場合には、原因究明と対策立案のために有効です。

第一の条件は「原因不明の発電量低下」です。遠隔監視や標準点検で発電量の低下が確認されたものの、目視や通常の測定では原因が特定できない場合、精密点検により詳細な分析を行います。具体的には、I-Vカーブトレーサーを用いた各パネルの詳細出力測定、エレクトロルミネッセンス(EL)検査によるセル内部の微細クラック検出、ドローンによる全面的な赤外線調査などが含まれます。例えば、ある2.5MW規模の発電所で、前年比で3%の発電量低下が継続していたため、精密点検を実施した結果、約120枚のパネルで内部クラックやPID(電位誘起劣化)による出力低下が判明しました。これらのパネルをメーカー保証により交換した結果、発電量は正常レベルに回復し、年間約130万円の売電収入増につながりました。精密点検の費用は約150万円でしたが、1年強で回収できた計算です。

第二の条件は「不具合・故障の多発」です。PCS故障、接続箱トラブル、パネル破損などが頻発する場合、個別対応だけでは根本的な解決にならず、システム全体の精密診断が必要です。精密点検により、設計上の問題、施工不良、環境要因などの根本原因を特定し、恒久対策を立案できます。実際に、ある3MW規模の発電所で、特定のPCS系統が年に数回停止する問題が続いていました。精密点検の結果、系統電圧の変動が大きく、PCSの保護回路が過敏に反応していることが判明しました。PCSの設定変更と系統側との協議により問題は解決し、以後の停止はなくなりました。

精密点検は、コスト(メガソーラーで100万〜200万円程度)と時間(数日間)がかかるため、毎年実施する必要はありません。しかし、築5年以上で一度も精密点検を実施していない場合や、上記2条件に該当する場合は、投資判断として実施を検討すべきです。特に、売却を検討している投資家にとって、精密点検により設備の健全性を客観的に証明できれば、査定価格の向上や買い手の信頼獲得につながります。投資家としては、O&M契約に精密点検のオプションが含まれているか、必要時の対応体制と費用が明確かを確認しておくことが重要です。

点検業者の選び方:見積もり比較で見るべき8項目

太陽光発電投資の利回りを左右するO&M業者選びは、単に費用の安さだけで判断すべきではありません。点検の質、対応力、報告書の内容など、多面的に評価する必要があります。複数の業者から見積もりを取り、以下の8項目を比較することで、最適なパートナーを選定できます。

点検範囲と回数(年○回)が明記されているか

見積書で最も基本的かつ重要なのは、「何を、何回実施するか」が具体的に明記されているかです。曖昧な表現では、後々のトラブルの原因になります。

点検範囲については、「パネル目視」「PCS点検」「接続箱点検」「架台点検」「環境点検」など、どの設備をどの程度の深さで点検するかが明記されているかを確認します。「一式」や「全般」といった曖昧な表現ではなく、具体的な項目リストが提示されているべきです。例えば、「パネル全数の目視確認、サンプリング10%で詳細確認、赤外線ドローン点検」といった具体性が必要です。また、点検回数も「年○回」と明記され、それぞれの点検レベル(ライト・標準・精密)が示されているかを確認します。

ある投資家の経験では、A社の見積もりは「年2回の定期点検、一式30万円」と簡潔すぎる内容で、B社は「年2回の標準点検(各1日)、目視項目15項目、測定項目5項目、報告書写真50枚以上、年間60万円」と詳細に記載されていました。実際の点検内容を比較した結果、A社は目視中心のライト点検レベルであり、B社は電気測定を含む標準点検であることが判明しました。単純に費用だけ比較すればA社が安いですが、内容を考慮すればB社の方が費用対効果が高いと判断できました。投資家としては、見積書の項目が具体的で比較可能な形式になっているかを確認し、不明瞭な点は必ず質問して明確にすべきです。

測定項目の有無を確認する3チェック(絶縁・接地・出力)

電気測定の有無と内容は、点検の質を大きく左右します。特に絶縁抵抗、接地抵抗、出力測定の3つは、標準点検に含まれるべき基本的な測定項目です。

見積もりの点検内容に「絶縁抵抗測定」が含まれているかを確認します。測定箇所(パネルごと、ストリングごと、全体)と測定器の種類(メガー)が明記されているかもポイントです。同様に「接地抵抗測定」が含まれているか、測定箇所数が明示されているかを確認します。「出力測定」についても、PCS出力、ストリング電圧・電流など、何をどこまで測定するかが明記されているかをチェックします。

実際に、ある投資家が3社から見積もりを取った際、C社の見積もりには「電気点検」とだけ記載されており、具体的な測定項目が不明でした。問い合わせたところ、「必要に応じて測定します」という曖昧な回答でした。一方、D社は「絶縁抵抗測定(メガー使用、ストリング単位、全系統)、接地抵抗測定(接地極全箇所)、PCS出力測定(各PCS)、ストリング電圧・電流測定(全ストリング)」と詳細に記載されていました。結果としてD社を選定し、詳細な測定データが記録された報告書を受け取ることができ、将来の売却交渉でも有利な材料となりました。投資家としては、これら3つの測定が標準的に含まれているか、追加オプションなのかを明確にし、必要であれば追加費用を払ってでも実施すべきです。

緊急対応条件3点(初動時間・連絡手段・追加費用)

発電所の緊急トラブルは、対応の速さが損失額を大きく左右します。見積もり段階で、緊急対応の条件を明確にしておくことが重要です。

第一のポイントは「初動時間」です。故障や異常の連絡を受けてから、何時間以内に現地に到着できるか、または遠隔対応を開始できるかが明記されているかを確認します。「24時間以内」「翌営業日」「即日対応」など、具体的な時間枠が示されているべきです。特にメガソーラーでは、1日の停止で数十万円の損失が発生するため、迅速な初動は極めて重要です。第二のポイントは「連絡手段」です。24時間対応の緊急連絡先(電話番号)があるか、担当者の連絡先が複数用意されているか、メールやチャットでの連絡も可能かなど、確実に連絡が取れる体制が整っているかを確認します。

第三のポイントは「追加費用」です。緊急対応に追加費用が発生するか、発生する場合はいくらかが明記されているかを確認します。「緊急出動料3万円」「夜間・休日対応は基本料金の1.5倍」など、具体的な金額が示されていれば、緊急時のコスト予測が可能です。一部の業者は、年間契約に緊急対応を含めており、追加費用なしで対応してくれる場合もあります。ある投資家の経験では、E社は「緊急対応は別途見積もり」と曖昧な記載だったのに対し、F社は「24時間以内の初動対応、年3回まで追加費用なし、4回目以降は1回3万円」と明確に記載されていました。実際に稼働後、年に1回緊急対応を依頼する事態が発生しましたが、F社との契約により追加費用なしで迅速に対応してもらえ、損失を最小限に抑えることができました。投資家としては、緊急対応の条件が契約書にも明記されているかを確認し、口頭の約束だけで済ませないことが重要です。

報告書の品質を左右する4要素(写真・数値・是正提案・履歴)

点検報告書は、設備の状態を記録し、将来の判断材料とするための重要なドキュメントです。報告書の品質は、投資家の意思決定や出口戦略に直結します。

第一の要素は「写真」です。報告書に含まれる写真の枚数、品質、撮影箇所が十分かを確認します。全体写真、異常箇所の詳細写真、経年変化を追跡するための定点写真など、多角的な写真が含まれているべきです。特に異常箇所は、遠景と近景の両方で撮影され、状態が正確に記録されていることが重要です。第二の要素は「数値」です。測定結果(絶縁抵抗、接地抵抗、出力など)が具体的な数値で記載され、測定箇所が明示されているかを確認します。また、基準値との比較、前回測定値との比較が示されていれば、劣化傾向を把握できます。

第三の要素は「是正提案」です。発見された異常や劣化に対して、「いつまでに」「どのような対策を」「どの程度のコストで」実施すべきかが具体的に提案されているかを確認します。単に異常を指摘するだけでなく、優先順位付けと対応計画が示されていれば、投資家は適切な判断ができます。第四の要素は「履歴」です。過去の点検結果や対応履歴が時系列で整理され、経年変化が一目で分かるようになっているかを確認します。デジタル形式でデータベース化され、検索や比較が容易であればさらに理想的です。

実際に、ある投資家が複数の業者から提出された報告書サンプルを比較したところ、G社の報告書は写真10枚程度、測定値の記載なし、是正提案も「要修理」といった簡単な記述のみでした。一方、H社の報告書は写真80枚以上、すべての測定値が表形式で整理され、異常箇所ごとに是正提案と概算コストが記載され、過去3年間の経年変化グラフも含まれていました。投資家としてはH社を選定し、この詳細な報告書が後の融資審査や売却交渉で高く評価されました。見積もり段階で報告書のサンプルを要求し、これら4要素が十分に含まれているかを確認することが重要です。

資格・保険・安全体制の確認5ポイント

O&M業者の技術力と信頼性を判断するには、保有資格、保険加入状況、安全管理体制を確認することが不可欠です。

第一のポイントは「電気関連資格」です。電気主任技術者、電気工事士などの有資格者が在籍しているかを確認します。特に電気測定を伴う点検では、有資格者による実施が法的にも推奨されます。第二のポイントは「太陽光発電関連資格」です。PV施工技術者、太陽光発電アドバイザーなど、太陽光発電に特化した資格保有者がいるかを確認します。第三のポイントは「賠償責任保険」です。業者が施設賠償責任保険に加入しているかを確認します。作業中の事故や過失により発電所や第三者に損害を与えた場合、保険でカバーされるかが重要です。

第四のポイントは「労災保険」です。作業員の労災保険加入が適切になされているかを確認します。これは業者の信頼性を示す指標でもあります。第五のポイントは「安全管理体制」です。作業前の安全教育、リスクアセスメントの実施、保護具の着用など、安全管理がどのように行われているかを確認します。実際に、ある発電所で点検作業中に作業員が転落し負傷する事故が発生しましたが、業者が適切な賠償責任保険と労災保険に加入していたため、投資家への影響は最小限に抑えられました。もし保険未加入の業者であれば、投資家が責任を問われる可能性もありました。見積もり段階で、これら5ポイントの証明書(資格証、保険証券など)の提示を求め、確認することが重要です。

相見積もりで差が出る3指標(単価・対応範囲・保証)

複数の業者から見積もりを取る際、単純な総額だけでなく、単価、対応範囲、保証内容の3つの指標で比較することが、真の費用対効果を見極める鍵です。

第一の指標は「単価」です。同じ作業項目の単価を業者間で比較します。例えば「パネル1枚あたりの目視点検単価」「PCS1台あたりの測定単価」「草刈り1㎡あたりの単価」など、単位あたりの費用を比較することで、どの業者がコスト競争力があるかが分かります。ただし、単価が安いだけで質が低ければ意味がないため、前述の報告書品質なども併せて評価する必要があります。第二の指標は「対応範囲」です。見積もりに含まれる作業範囲が業者ごとに異なる場合があります。例えば、ある業者は草刈りが含まれているが、別の業者は別途オプションになっているなど、総額だけでは比較できないケースがあります。すべての必要な作業を含めた「トータルコスト」で比較することが重要です。

第三の指標は「保証」です。点検後に発見された不具合の修理保証、点検作業自体の瑕疵保証などが含まれているかを確認します。また、定期点検で異常が見つからなかったにもかかわらず、次回点検までの間に重大故障が発生した場合の責任分界がどうなっているかも重要です。実際に、ある投資家が3社から見積もりを取った際、I社は総額年間100万円で最も安かったものの、対応範囲が限定的で緊急対応も別料金でした。J社は総額年間150万円でしたが、緊急対応年3回込み、修理保証1年付き、報告書の品質も高いという内容でした。トータルで評価した結果、J社の方が費用対効果が高いと判断し、契約に至りました。投資家としては、見積もりを「単価」「対応範囲」「保証」の3軸で比較し、総合的に最もバランスの取れた業者を選定することが重要です。

契約で揉めやすい責任分界2つ(設備側・運用側)

O&M契約において、トラブルが発生した際の責任分界が曖昧だと、後々の紛争につながります。特に設備側の責任範囲と運用側の責任範囲の2つは、契約段階で明確にしておくべきです。

第一の責任分界は「設備側」です。O&M業者がどこまでの設備を管理対象とし、故障時の対応責任を負うかを明確にします。例えば、PCSの故障が発見された場合、業者は「発見と報告」までの責任なのか、「修理手配と完了」までの責任なのかを明記します。また、パネルやPCS自体の交換費用は誰が負担するのか(メーカー保証の範囲、保険適用の有無、投資家の自己負担)を明確にします。設備の劣化や経年変化により交換が必要になった場合の費用負担も、事前に取り決めておくべきです。ある投資家の経験では、PCS故障が発生した際、O&M業者は「発見して報告した」と主張し、修理手配は投資家の責任としました。しかし投資家は、O&M契約に修理対応も含まれると考えていたため、認識の齟齬が生じました。結局、追加費用を払って修理手配を依頼しましたが、事前に契約書で明確にしておけば避けられたトラブルでした。

第二の責任分界は「運用側」です。発電所の日常的な監視や軽微なメンテナンス(例えば、遠隔監視アラートへの初動対応、簡単な清掃など)を誰が行うかを明確にします。また、自然災害や第三者による損害(盗難、いたずらなど)が発生した場合の対応責任と費用負担も取り決めておくべきです。実際に、ある発電所でフェンスが破損し、第三者が侵入してケーブルを盗難される事件が発生しました。O&M業者は「フェンスの点検は定期点検時のみであり、日常的な監視は投資家の責任」と主張しました。投資家側は「O&M契約に安全管理が含まれている」と考えていたため、責任分界で揉めました。最終的には保険で対応できましたが、契約書に責任分界が明記されていれば、スムーズに処理できたはずです。

投資家としては、契約書のドラフトを弁護士に確認してもらい、責任分界が明確になっているか、曖昧な表現がないかをチェックすることが重要です。特に「善管注意義務」「瑕疵担保責任」「不可抗力免責」といった法的な条項についても、具体的にどのような状況を指すのかを確認すべきです。

費用形態3パターン(年額・月額・スポット)の整理

O&M費用の支払い形態には、年額一括、月額分割、スポット(都度払い)の3つのパターンがあります。それぞれにメリット・デメリットがあり、投資家のキャッシュフロー戦略や運用方針により、最適な形態は異なります。

第一のパターンは「年額一括」です。年間のO&M費用を一括で支払う形態です。メリットは、業者によっては一括払い割引が適用され、総額が安くなることがあります。また、年間の固定費が確定するため、収支計画が立てやすいです。デメリットは、初期に大きなキャッシュアウトが発生するため、特に投資初期の資金繰りに影響します。また、契約途中で業者を変更したい場合、返金条件が厳しいことがあります。第二のパターンは「月額分割」です。年間費用を12ヶ月で分割して支払う形態です。メリットは、キャッシュフローの平準化ができ、資金繰りが楽になります。また、契約途中での解約や変更がしやすい場合があります。デメリットは、年額一括と比較してトータルコストが若干高くなることがあります。

第三のパターンは「スポット(都度払い)」です。定期契約を結ばず、必要なときに都度依頼して費用を支払う形態です。メリットは、初期の固定費がかからず、必要な時だけサービスを受けられる柔軟性があります。複数の発電所を保有し、自社でO&M体制を持っている投資家が、特定の専門作業(赤外線点検、精密測定など)だけを外注する場合に向いています。デメリットは、緊急時の優先対応が期待できず、費用も割高になることが多いです。また、定期的な点検履歴が蓄積されないため、経年変化の把握が難しくなります。

実際に、ある投資家は2MW規模の発電所を2箇所保有しており、1箇所目は月額分割契約(月額8万円、年間96万円)、2箇所目は年額一括契約(年間90万円)を結んでいます。1箇所目は稼働1年目でまだ収支が安定していないため月額分割を選び、2箇所目は稼働5年目で収支が安定しているため年額一括で割引を受ける戦略です。投資家としては、自身の資金状況、複数案件の有無、O&M体制の内製化度合いなどを考慮し、最適な費用形態を選択することが重要です。また、契約更新のタイミングで形態を見直し、その時点での最適解を追求する柔軟性も必要です。

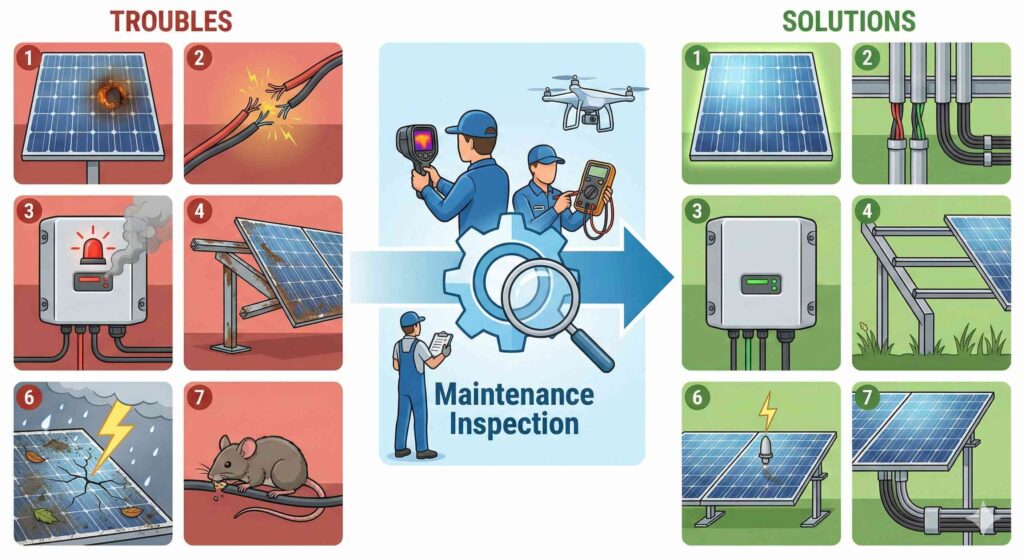

よくあるトラブルTOP7と保守点検での予防策

太陽光発電所で発生するトラブルには、一定のパターンがあります。よくあるトラブルを事前に理解し、保守点検で予防することが、安定した利回り確保の鍵です。ここでは、実際に多く報告されているトラブルTOP7とその予防策を解説します。

発電量低下の原因TOP7(汚れ・影・PCS・配線・通信・環境・経年)

発電量が想定より低い、または経年的に低下していく場合、様々な原因が考えられます。原因を正しく特定することが、効果的な対策の第一歩です。

第一の原因は「汚れ」です。パネル表面に堆積する砂埃、黄砂、花粉、鳥の糞、工業地帯のばい煙などが、光の透過を妨げます。汚れによる発電ロスは、一般的に1〜5%程度ですが、長期間放置すると10%以上に達することもあります。第二の原因は「影」です。周辺樹木の成長、新たな建築物、雑草の繁茂などにより、設置当初には想定していなかった影がパネルにかかることがあります。影の影響は部分的でも、直列接続の特性により広範囲に波及します。第三の原因は「PCS」です。PCSの故障、劣化、効率低下、保護動作の頻発などが発電量低下につながります。

第四の原因は「配線」です。接続不良、断線、焼損などにより、発電した電力が正常に伝送されず、ロスが発生します。第五の原因は「通信」です。遠隔監視システムの通信障害により、実際には発電しているのにデータが取得できず、見かけ上の発電量低下として認識されることがあります。第六の原因は「環境」です。想定以上の積雪、火山灰の降灰、塩害、台風被害など、環境要因により発電量が低下することがあります。第七の原因は「経年劣化」です。パネル自体の出力劣化は年0.5〜1%程度が一般的ですが、品質の低いモジュールでは劣化速度が速いことがあります。

これら7つの原因を特定するには、遠隔監視データの分析、現地での目視確認、電気測定、過去データとの比較など、多角的なアプローチが必要です。投資家としては、発電量が想定を下回った場合、O&M業者に原因調査を依頼し、7つの可能性を順に検証してもらうことが重要です。原因が特定されれば、適切な対策(清掃、影の除去、修理、交換など)を講じることで、発電量を回復できます。

汚れ・落葉・鳥害を見逃さない3サイン

パネルの汚れは、見た目には軽微でも発電量に影響を与えます。早期発見のための3つのサインを押さえましょう。

第一のサインは「発電量の緩やかな低下」です。急激な低下と異なり、汚れによる発電量低下は緩やかに進行します。月次や年次で過去の同時期と比較し、1〜2%程度の低下が継続している場合、汚れの蓄積が疑われます。特に春季(花粉・黄砂)や秋季(落葉)の後に低下が見られる場合、汚れが原因の可能性が高いです。第二のサインは「目視での汚れ確認」です。定期点検時にパネル表面を観察し、全体的な曇り、部分的な汚れの集中、鳥の糞の固着などがないかを確認します。特にパネル下部や端部に汚れが溜まりやすい傾向があります。

第三のサインは「ストリング間の出力差」です。汚れの程度がストリングごとに異なる場合、出力にばらつきが生じます。遠隔監視で特定のストリングだけが低出力になっている場合、そのストリングのパネルに汚れが集中している可能性があります。実際に、ある2MW規模の発電所で、敷地の一角が鳥の飛行ルート上にあり、その部分のパネルだけが鳥の糞で著しく汚れていました。該当ストリングの出力は他より3%低下しており、洗浄により正常レベルに回復しました。投資家としては、これら3つのサインを見逃さず、汚れが確認された場合は速やかに洗浄を実施することが重要です。洗浄コストは、発電量回復による増収で十分に回収できます。

影(樹木・周辺物)の影響を把握する2視点(時間・範囲)

影による発電ロスは、時間帯と範囲を正確に把握することで、対策の優先順位と効果を判断できます。

第一の視点は「時間」です。影がパネルにかかる時間帯と継続時間を特定します。朝の数時間だけか、午後の長時間か、一日中か、季節により変化するかなどを観察します。発電量が最も多い時間帯(10時〜14時頃)に影がかかる場合、影響が大きくなります。逆に、早朝や夕方のみであれば、影響は限定的です。実際に、ある発電所で東側の樹木が朝7〜9時にパネルに影を落としていましたが、この時間帯の日射量は少なく、年間発電量への影響は0.5%程度でした。一方、別の発電所では南側の建物が11〜13時に影を落とし、年間発電量への影響が2.5%に達していました。後者は樹木伐採により影を除去し、約110万円の年間増収(2MW、売電単価18円)を実現しました。

第二の視点は「範囲」です。影がかかるパネルの枚数と配置を特定します。1枚だけか、ストリング全体か、複数のストリングにまたがるかにより、影響度が変わります。また、影の濃さ(完全に遮るか、部分的か)も重要です。太陽の高度が変わる季節により影の範囲も変化するため、夏至と冬至の両方で確認することが理想的です。投資家としては、定期点検時に影の状況を写真と図面で記録してもらい、時間と範囲の両視点から影響度を定量的に評価することが重要です。影の除去(樹木伐採、構造物の移設など)にコストがかかる場合は、除去コストと増収額を比較し、投資判断を行います。

PCS故障につながる3兆候(温度・異音・エラー頻発)

PCSは太陽光発電システムの中核設備であり、故障すると発電が停止します。完全な故障の前には、いくつかの兆候が現れることが多く、これを早期に捉えることで予防的な対応が可能です。

第一の兆候は「温度上昇」です。PCSの筐体やフィルタ、内部の放熱部分が通常より高温になっている場合、冷却系の不具合や内部部品の劣化が進行している可能性があります。定期点検時にサーモグラフィーで温度測定を行い、同型のPCS間で温度を比較することで、異常を検出できます。第二の兆候は「異音」です。PCS内部のファンやトランス、リアクトルなどから、通常とは異なる音(キーキー音、ブーンという唸り、ガラガラという異常振動音など)が聞こえる場合、機械的な故障の前兆です。定期点検時に実際にPCSの近くで音を聞き、異常がないかを確認することが重要です。

第三の兆候は「エラー頻発」です。PCSのエラーログに、同じエラーが繰り返し記録されている場合、何らかの異常が慢性的に発生しています。エラーの種類(過電圧、低電圧、過温度、絶縁低下など)から、原因を推測し、対策を講じることができます。実際に、ある3MW規模の発電所で、特定のPCSが過温度エラーを月に数回記録するようになりました。点検の結果、冷却ファンの回転数が低下しており、ファンを交換したところエラーは解消しました。もし放置していれば、数ヶ月後にPCSが過熱停止し、交換が必要になっていた可能性が高いです。投資家としては、遠隔監視でエラーログを定期的に確認し、特定のPCSだけが頻繁にエラーを出していないかをチェックすることが重要です。

温度上昇の主因2つ(通風不足・目詰まり)

PCSの温度上昇は、冷却機能の低下が主な原因です。特に通風不足と目詰まりの2つは、定期的なメンテナンスで予防可能です。

第一の主因は「通風不足」です。PCSが設置されている環境(屋内、屋外、キュービクル内など)の通風が不十分だと、PCS周辺の気温が上昇し、冷却効率が低下します。特に夏季、直射日光が当たる場所や、密閉されたキュービクル内では、外気温以上に高温になります。対策としては、PCS設置場所への日除けの設置、換気ファンの追加、キュービクルの断熱・遮熱などが考えられます。実際に、ある発電所でPCSキュービクル内の温度が夏季に50℃を超え、PCSが頻繁に過熱保護で停止していました。キュービクルの屋根に遮熱塗装を施し、換気口を増設した結果、内部温度が10℃低下し、停止は解消しました。

第二の主因は「目詰まり」です。PCSのエアフィルタや内部の放熱フィンに塵や埃が詰まると、空気の流れが阻害され、冷却能力が低下します。特に農地に隣接した発電所や、砂埃の多い地域では、フィルタの汚れが早く進行します。定期的なフィルタ清掃・交換(年2〜4回)が必要です。また、PCS内部の清掃も、数年に1回は実施することが推奨されます。投資家としては、O&M契約にPCS冷却系のメンテナンスが含まれているか、フィルタ交換の頻度と費用負担が明確かを確認することが重要です。

エラー多発時の初動確認4ステップ

PCSのエラーが頻発している場合、以下の4ステップで初動確認を行うことで、原因を絞り込み、適切な対応につなげられます。

ステップ1は「エラーログの確認」です。遠隔監視システムまたはPCS本体から、エラーログをダウンロードし、エラーの種類、発生日時、頻度を分析します。特定のエラーコードが繰り返し出ているか、複数のエラーが同時発生しているか、発生時刻に規則性があるか(例えば、毎日午後2時頃など)をチェックします。ステップ2は「発電量データとの照合」です。エラー発生時に発電量がどうなっているかを確認します。エラーと同時に発電量が低下している場合、実際に出力に影響が出ています。逆に、エラーが出ていても発電量が正常な場合、誤検知や軽微な異常の可能性があります。

ステップ3は「現地での目視・聴覚確認」です。該当するPCSの現地に行き、異音、異臭、異常な発熱、ランプの点滅状態などを確認します。また、周辺の環境(温度、湿度、通風状態)もチェックします。ステップ4は「専門業者への連絡」です。ステップ1〜3の情報を整理し、O&M業者またはPCSメーカーに連絡します。エラーの内容、発生頻度、現地での観察結果を伝えることで、業者は原因をある程度絞り込み、適切な対応(遠隔設定変更、部品交換、現地修理など)を提案できます。実際に、ある投資家がこの4ステップを踏んだことで、エラーの原因が系統側の電圧変動であることが判明し、電力会社との協議により解決した事例があります。投資家としては、エラーを放置せず、初動確認を迅速に行うことが、停止損失の最小化につながります。

ケーブル・コネクタの不具合4例(焼損・断線・緩み・浸水)

配線系統の不具合は、発見が遅れると重大事故につながる可能性があります。よくある4つの不具合パターンを知り、予防策を講じることが重要です。

第一の不具合は「焼損」です。接続部分の接触不良により抵抗が増大し、発熱して最終的に焼損に至ります。焼損の前兆として、接続部の変色、焦げ臭、サーモグラフィーでの異常高温検出などがあります。予防策は、定期的な端子の締め付けトルク確認と、赤外線点検による発熱箇所の早期発見です。第二の不具合は「断線」です。ケーブルが経年劣化や外力により断線すると、該当する回路の発電が停止します。完全な断線の前に、部分的な断線(ストランド切れ)が進行することがあり、この段階で発見できれば予防的に交換できます。予防策は、ケーブルの目視確認(被覆の劣化、変形、損傷)と、定期的な導通試験です。

第三の不具合は「緩み」です。コネクタやボルトの緩みにより、接触抵抗が増大し、発熱や出力低下につながります。振動や温度変化により、緩みは徐々に進行

します。予防策は、定期点検時のすべての接続部の増し締めと、振動が大きい箇所へのロック機構の追加です。第四の不具合は「浸水」です。接続箱やコネクタ内部に水分が浸入すると、腐食や短絡が発生します。浸水の原因は、パッキンの劣化、施工不良、台風や豪雨時の吹き込みなどです。予防策は、接続箱やコネクタの防水性能の定期確認、パッキンの交換、内部への防水処理の追加です。実際に、ある発電所で接続箱内に浸水が発生し、内部の端子台が腐食して発電が停止しました。接続箱を開けたところ、パッキンが硬化しており、防水機能を失っていました。パッキンを交換し、内部を清掃・乾燥させることで復旧しましたが、定期的なパッキン交換を実施していれば防げたトラブルでした。投資家としては、これら4つの不具合が点検項目に含まれているか、予防的な対策が実施されているかを確認することが重要です。

自然災害・盗難リスクに備える5対策(防犯・監視・施錠・表示・保険)

太陽光発電所は屋外に設置されているため、自然災害や盗難のリスクに常にさらされています。これらのリスクに備える5つの対策を講じることが、投資を守ることにつながります。

第一の対策は「防犯カメラの設置」です。敷地内に防犯カメラを設置し、侵入者を記録することで、盗難やいたずらの抑止効果があります。また、万一の際の証拠としても有効です。第二の対策は「遠隔監視システム」です。発電量の異常や通信途絶を即座に検知することで、盗難や破壊行為を早期に発見できます。第三の対策は「フェンス・ゲートの施錠」です。敷地への不正侵入を防ぐため、頑丈なフェンスと施錠可能なゲートを設置します。定期点検時に施錠状態と破損がないかを確認します。

第四の対策は「警告表示」です。「監視カメラ作動中」「高圧危険」「無断立入禁止」などの表示により、侵入や盗難の抑止効果があります。第五の対策は「保険」です。火災保険、施設賠償責任保険に加えて、盗難補償や売電収入補償を含む保険に加入することで、万一の際の損失を補填できます。実際に、ある発電所でケーブルの盗難が発生し、約200万円の損害と復旧費用がかかりましたが、盗難補償保険により大部分がカバーされました。投資家としては、これら5対策を総合的に実施し、リスクを最小化することが重要です。特に人里離れた立地や、過去に盗難が発生している地域では、対策の強化が必要です。

自主管理と外注の判断:運用体制の作り方

太陽光発電投資において、O&Mを自主管理するか外注するかは、投資家の知識、時間、保有案件数などにより判断が分かれます。それぞれのメリット・デメリットを理解し、最適な運用体制を構築することが重要です。

自主管理で必要になる10チェックと年間スケジュール例

自主管理を選択する場合、投資家自身または自社スタッフが、専門業者と同等の知識と体制を持つ必要があります。最低限必要な10のチェック項目と、年間スケジュールの例を示します。

10のチェック項目は、①遠隔監視データの日次確認(発電量、エラーログ、通信状態)、②月次での発電量分析(過去データとの比較、天候補正)、③四半期ごとの現地目視点検(パネル、PCS、接続箱、架台、環境)、④半年ごとのPCS・接続箱詳細点検(清掃、増し締め、内部確認)、⑤年1回の電気測定(絶縁抵抗、接地抵抗、出力測定)、⑥年2〜3回の草刈り(春・夏・秋)、⑦年1回のパネル洗浄(必要に応じて)、⑧荒天後の臨時点検(台風、豪雨、豪雪後)、⑨故障・異常時の対応(業者手配、復旧確認)、⑩点検記録の管理(写真、測定値、対応履歴の整理)です。

年間スケジュール例は次のとおりです。1月:遠隔監視日次確認、積雪状況確認。2月:遠隔監視日次確認。3月:遠隔監視日次確認、第1回目視点検。4月:遠隔監視日次確認、第1回草刈り。5月:遠隔監視日次確認、PCS詳細点検・清掃。6月:遠隔監視日次確認、第2回目視点検、第2回草刈り。7月:遠隔監視日次確認、パネル洗浄。8月:遠隔監視日次確認。9月:遠隔監視日次確認、第3回目視点検、台風後臨時点検。10月:遠隔監視日次確認、第3回草刈り。11月:遠隔監視日次確認、PCS詳細点検、年次電気測定。12月:遠隔監視日次確認、第4回目視点検、年次記録整理。

自主管理のメリットは、外注コストを削減できること(ただし自身の時間コストは考慮すべき)、設備の状態を常に把握できること、緊急時に自己判断で迅速に対応できることです。デメリットは、専門知識と測定機器が必要なこと、有資格者でなければ実施できない作業があること、複数の案件を保有している場合は管理負担が大きいことです。投資家としては、自身のリソースと専門性を冷静に評価し、可能な範囲を自主管理し、専門性の高い部分は外注するハイブリッド型も検討すべきです。

外注で期待できる範囲と注意点5つ(追加費用・対応範囲・再点検条件)

O&Mを外注する場合、どこまでを業者に任せられるか、どのような点に注意すべきかを事前に理解しておくことが重要です。

外注で期待できる範囲は、定期点検の実施、測定・分析、報告書作成、異常時の駆けつけ対応、修理手配、草刈り・清掃などの実作業、遠隔監視サービス、保険手続きのサポートなどです。一方、設備の修理費用や部品交換費用は、O&M契約に含まれないことが多く、別途投資家負担となります。

注意点の第一は「追加費用の発生条件」です。契約範囲外の作業(臨時点検、緊急対応、精密点検など)が発生した場合の追加費用が明確になっているかを確認します。第二は「対応範囲の明確化」です。点検で発見した異常に対して、業者がどこまで対応するか(報告のみ、修理手配まで、修理完了まで)を明確にします。第三は「再点検条件」です。点検で異常が発見され、是正対応を実施した後、再点検を行うか、その費用は誰が負担するかを確認します。

第四は「報告のタイミングと方法」です。点検後、いつまでに報告書が提出されるか、緊急性の高い異常はどのように連絡されるか(電話、メール、アプリ通知など)を確認します。第五は「契約解除条件」です。業者のサービスに不満がある場合、契約を解除できる条件(違約金の有無、予告期間など)を確認します。実際に、ある投資家が外注業者に不満を持ったものの、契約書に「1年間は解除不可」という条項があり、やむなく1年間継続した経験があります。投資家としては、これら5つの注意点を契約前に確認し、曖昧な部分は明文化してもらうことが重要です。

遠隔監視を組み合わせる3メリットと2デメリット

O&Mの自主管理、外注のいずれの場合も、遠隔監視システムを組み合わせることで、運用効率と安全性が大きく向上します。ただし、デメリットも理解しておくべきです。

第一のメリットは「異常の早期発見」です。発電量の低下やPCSエラーをリアルタイムで検知できるため、定期点検を待たずに対応できます。第二のメリットは「点検頻度の最適化」です。遠隔で日々の状態を把握できるため、定期点検の頻度を減らしつつも、高いレベルのリスク管理が可能です。第三のメリットは「データの蓄積」です。長期間の発電データ、エラーログ、気象データなどが自動で記録され、経年変化の分析や、売却時の資料として活用できます。

第一のデメリットは「初期コストと月額費用」です。遠隔監視システムの導入には初期費用(10万〜50万円)と月額利用料(5,000円〜2万円)がかかります。小規模な発電所では、費用対効果が合わない場合があります。第二のデメリットは「通信トラブルのリスク」です。モバイル回線や通信機器の不具合により、データが取得できなくなることがあります。通信途絶自体が異常事態であるため、通信状態の監視も必要です。

投資家としては、発電所の規模、立地、自身の管理体制を考慮し、遠隔監視の導入可否を判断します。メガソーラーや遠隔地の発電所では、導入のメリットが大きいです。また、複数の発電所を保有している場合、一つのシステムで複数箇所を統合管理できるため、効率が大幅に向上します。

点検記録の残し方:利回りと資産価値を守る12項目

点検を実施するだけでなく、その記録を適切に残すことが、長期的な利回り確保と資産価値維持につながります。特に売却や融資の場面では、詳細な点検記録が大きな差別化要因となります。

残すべき記録12項目(写真・測定値・稼働率・是正・部品交換 ほか)

点検記録として残すべき主な項目は次の12です。①点検日時・実施者、②天候・気温、③全体写真(発電所全景、各エリア)、④異常箇所の詳細写真(遠景・近景)、⑤測定値(絶縁抵抗、接地抵抗、出力、温度など)、⑥発電量データ(当日、月累計、年累計)、⑦稼働率(PCS別、全体)、⑧エラーログ(種類、発生日時、頻度)、⑨発見された異常・劣化の内容、⑩是正対応の内容と実施日、⑪部品交換・修理の履歴(交換部品名、費用)、⑫次回点検での確認事項・推奨対応です。

これら12項目を体系的に記録し、時系列で管理することで、設備の状態変化を正確に把握できます。特に写真は、同じ箇所を定点で撮影し続けることで、経年変化が一目で分かります。測定値も、グラフ化することで劣化傾向を視覚的に捉えられます。実際に、ある投資家は過去5年間の点検記録をデジタル化し、発電所売却の際に買い手に提示しました。買い手は詳細な記録を高く評価し、当初の査定額より5%高い価格で取引が成立しました。投資家としては、O&M業者に対して、これら12項目が漏れなく記録された報告書を求めることが重要です。また、自主管理の場合も、これら12項目を自ら記録するフォーマットを作成し、継続的に管理すべきです。

トラブル対応を早める時系列管理3ステップ(検知→一次対応→恒久対応)

トラブルが発生した際、その対応プロセスを時系列で記録することで、同様のトラブルの再発防止と、対応の迅速化につながります。

ステップ1は「検知」です。異常を最初に検知した日時、方法(遠隔監視アラート、定期点検、目視確認など)、検知時の状況(発電量、エラー内容、外観状態など)を記録します。ステップ2は「一次対応」です。検知後、どのような初動対応を行ったか(現地確認、遠隔リセット、業者への連絡など)、一次対応の結果(復旧したか、継続監視か、本格修理が必要か)を記録します。ステップ3は「恒久対応」です。根本的な原因を特定し、恒久的な対策を実施した内容(部品交換、設定変更、環境改善など)、対応完了日、対応にかかった費用を記録します。

この3ステップを時系列で記録することで、異常発生から完全復旧までの流れが明確になります。また、同種のトラブルが再発した際に、過去の対応を参照することで、迅速な解決が可能になります。実際に、ある投資家は過去のトラブル対応記録をデータベース化し、キーワード検索できるようにしていました。新たなトラブルが発生した際、類似事例を検索し、同じ対応で迅速に解決できた経験があります。投資家としては、トラブル対応を「点」ではなく「線」で記録し、ナレッジとして蓄積する仕組みを作ることが重要です。

売却・融資で見られる6ポイント(履歴・稼働率・是正状況・停止履歴・交換履歴・証跡)

太陽光発電所を売却する際、または追加融資を受ける際、金融機関や買い手が重視する点検記録の6ポイントを押さえておくことが、有利な条件を引き出すことにつながります。

第一のポイントは「点検履歴の完全性」です。稼働開始から現在まで、すべての定期点検が実施され、記録が残っているかを確認されます。点検の欠落期間があると、その間の設備状態が不明であり、リスク要因として評価されます。第二のポイントは「稼働率の推移」です。過去の稼働率が高水準で維持されているか、低下傾向がないかを確認されます。稼働率98%以上が継続していれば、設備の健全性が高いと評価されます。第三のポイントは「是正対応の状況」です。点検で発見された異常に対して、適切な是正対応が実施されているかを確認されます。異常を放置せず、速やかに対応している記録があれば、管理体制が優れていると評価されます。

第四のポイントは「停止履歴の詳細」です。過去の発電停止がどのような原因で、どのくらいの期間、どのように復旧されたかの記録を確認されます。停止回数が少なく、復旧が迅速であれば、リスクが低いと判断されます。第五のポイントは「部品交換履歴」です。PCS、パネル、ケーブルなどの主要部品がいつ交換されたか、保証期間内か自己負担かの記録を確認されます。交換履歴が明確であれば、残存寿命の予測がしやすくなります。第六のポイントは「証跡の信頼性」です。点検記録が第三者機関や有資格者により作成され、客観性が担保されているかを確認されます。自己申告だけの記録より、専門業者による報告書の方が信頼性が高いと評価されます。

実際に、ある投資家が発電所売却の際、これら6ポイントをすべて満たす詳細な記録を提示した結果、買い手から「これほど完璧な記録を見たのは初めてだ」と評価され、想定を上回る価格で売却できました。投資家としては、日々の運用からこれら6ポイントを意識し、将来の出口戦略に備えた記録管理を行うことが、投資価値の最大化につながります。

まとめ:利回りを守る保守点検

太陽光発電投資において、保守点検は単なるコストではなく、利回りを守り向上させるための戦略的投資です。本記事で解説した内容を総括すると、以下の重要ポイントが浮かび上がります。

保守点検が利回りを左右する理由は明確です。発電ロス1%でも年間数十万円から数百万円の損失につながり、故障停止1日で十万円単位の機会損失が発生します。さらに、適切な点検履歴は売却価格や融資条件を大きく改善します。これらを定量的に理解し、O&Mへの投資判断を行うことが、賢明な投資家の第一歩です。

点検対象は、パネル、PCS、配線系統、架台・基礎、周辺環境と多岐にわたり、それぞれに固有のチェックポイントがあります。特にメガソーラーでは、設備規模が大きいため体系的な点検計画が不可欠です。点検頻度は、設備規模、立地条件、運用年数を考慮し、年1回から年2回の定期点検を基本とし、季節要因や遠隔監視と組み合わせることで最適化できます。

O&Mコストは、点検、草刈り、清掃、監視、保険の5要素から構成され、メガソーラーで年間200万〜400万円が標準的な範囲です。コストを過度に削減すると、停止・劣化・事故のリスクが高まり、結果的に利回りを大きく損なう可能性があります。収益シミュレーションにより、O&Mコストと発電ロスのバランスを定量的に評価し、最適な投資水準を見極めることが重要です。

点検業者の選定では、点検範囲、測定項目、緊急対応条件、報告書品質、資格・保険、相見積もり比較、責任分界、費用形態の8項目を総合的に評価します。単に安い業者を選ぶのではなく、質とコストのバランスが取れた業者を選ぶことが、長期的な成功につながります。

よくあるトラブルは、汚れ、影、PCS故障、配線不良、自然災害、盗難など、ある程度パターン化されています。これらを事前に理解し、保守点検で予防することが、安定した利回り確保の鍵です。自主管理と外注の選択は、投資家のリソースと専門性により判断が分かれますが、遠隔監視を組み合わせることで、いずれの場合も効率と安全性が向上します。

そして何より重要なのは、点検記録の適切な管理です。写真、測定値、稼働率、是正対応、部品交換履歴など12項目を体系的に記録し、時系列で管理することが、トラブル対応の迅速化、売却・融資での高評価、そして長期的な資産価値の維持につながります。点検記録は、過去の投資の証明であり、未来の価値を支える基盤なのです。

太陽光発電投資の成功は、設備導入時の判断だけでなく、20年間にわたる運用の質により決まります。適切な保守点検への投資は、その質を支える最も重要な要素です。本記事で解説した知識と実践的なアプローチを活用し、安定した利回りと資産価値を長期にわたり守り抜いてください。投資家としての賢明な判断が、確かな成果につながることを確信しています。

DESIGN

THE FUTURE

WITH NATURE

自然とともに豊かな未来を設計する